- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mekanisk ånga omkomprimerad förångare

Wuxi Hongdinghua Chemical Equipment Co., Ltd är en professionell kinesisk tillverkare av mekanisk ånga omkomprimerad förångare med hög kvalitet och rimligt pris. Välkommen att kontakta oss.

Skicka förfrågan

Wuxi Hongdinghua Chemical Equipment Co., Ltd är en professionell tillverkare och leverantörer av mekanisk ånga omkomprimerad förångare i Kina. Med ökningen av energikostnaden, när den totala mängden förångning är relativt stor, och förångningen är relativt stabil med små fluktuationer, och det finns ett krav på att minska driftskostnaderna, kommer Wuxi Hongdinghua Chemical Equipment Co., Ltd. (HDH) att rekommendera att du väljer MVR-förångare.

MVR-indunstningssystemet har följande egenskaper och fördelar:

1. Låg driftskostnad. Tillämpningen av MVR-förångare kan hjälpa dig att minska driftskostnaderna eftersom den använder lågtemperatur- och lågtrycksförångningsteknik, samtidigt som man använder el, vilken kostnad är relativt stabil. På grund av den tekniska utvecklingen omvandlas olika former av grön energi till elektrisk energi, vilket gör att kostnaden för elektrisk energi förblir stabil under en relativt lång tid. Därför kommer att välja MVR-förångare hjälpa dig att förbättra konkurrenskraften genom att minska driftskostnaderna. Enligt statistik, för kunder som för närvarande använder MVR-förångare, baserat på faktisk dataåterkoppling, kan större delen av projektinvesteringen i MVR-förångare återvinnas inom sex månader till ett år. I framtiden kommer du att motsvara att äga en maskin som kontinuerligt skapar mervärde för dig.

2. MVR-förångaren designad och tillverkad av Wuxi Hongdinghua har hög värmeutnyttjandeeffektivitet, låg värmeenergi per förångningsenhet och mycket mindre färsk ånga behöver kompletteras, så att den kan spara energi, har hög omvandlingseffektivitet av elektrisk energi och har låg effekt som krävs av utrustning. Energiförbrukningen för MVR-förångare är vanligtvis 20 % till 40 % av den för traditionella multieffektförångare, så MVR-förångare är inte bara miljövänliga utan har också betydande energibesparande effekter och hög termisk effektivitet.

3. MVR-förångaren har en hög grad av automatisering och är lätt att använda. Som jämförelse kräver multieffektförångare användning av högtemperatur- och högtrycksånga som värmekälla. Dessutom måste operatörerna genomgå yrkesutbildning och ha komplexa driftregler. Styrningen av MVR-förångare använder vanligtvis industriella styrdatorer, PLC:er och frekvensomvandlare, vilket gör att hela MVR-förångarsystemet fungerar automatiskt. Detta minskar inte bara personaltilldelningen utan minskar också operatörernas professionella förmåga. Processen är enkel och praktisk.

4. Mindre erforderlig golvyta för MVR Evaporator-utrymmesbesparing. Under samma produktionskrav som traditionella förångare är golvytan på MVR-förångare mycket lägre än för traditionella multieffektförångare. MVR-förångaren har en kompakt design som gör den enkel att installera, testköra och transportera.

5. Det behövs färre faciliteter och den totala investeringen för projektet är låg. MVR kan avdunsta under 40 â utan behov av kylutrustning, vilket gör den särskilt lämplig för värmekänsliga material.

6. På grund av att MVR-förångaren faktiskt är en enkeleffektsförångare, har produkten en kort uppehållstid, så att kvaliteten på slutprodukten är högre.

Applicering av MVR-förångare

1. Rening av industriavloppsvatten (miljöskydd)

Koncentration av industriellt avlopp och vattenåtervinning. Avloppsrening, såsom galvaniseringsindustrin, beläggningsindustrin, läkemedels- och bekämpningsmedelsindustrin, metallbearbetningsindustrin, papperstillverkningsindustrin och råoljeproduktionsindustrin.

Ta bort organiskt material och oorganiska salter från avloppsvatten och förvandla avfall till skatter. MVR-förångare är den bästa lösningen för återanvändning av industriavloppsvatten med hög salthalt.

2. Kemisk industri

Processvattenbehandling för framställning av hålfibermolekyler

Rening av kryddor

Tillverkning av kemiska råvaror som natriumklorid och natriumpersulfat

Avsaltning av havsvatten

Koncentrerade kristallina organiska tillsatser

Extrahera vätska

Analysera reaktionsprodukterna som lösningsmedel och produkter

3. Läkemedelsindustrin

Läkemedelsindustrin är en traditionell industri, med ett stort antal föråldrade förångare och föråldrade förångare, som inte bara påverkar kvaliteten på läkemedel utan också slösar mycket energi. Det finns ett akut behov av att uppgradera och minska koldioxidutsläppen.

Den indunstning, koncentration, kristallisation och torkning som krävs för framställning av medicin.

Örtmedicin koncentration

Det bör noteras att MVR-förångaren har en liten effektiv temperaturskillnad, en stor värmeväxlingsarea och högt utrustningsvärde. Avdunstningsvolymen är liten. Det justerbara området för den designade förångningsvolymen är litet. Om förångningsvolymen behöver ökas kommer den sekundära ångproduktionen att öka motsvarande. Vid denna tidpunkt kommer kompressorns ånginloppstryck att överstiga designtrycket, vilket kommer att leda till ökningen av kompressorns driftsström. Om kompressorns varvtal reduceras av frekvensomvandlarstyrning, kommer temperaturökningen att minska, vilket kommer att leda till en liten temperaturskillnad på den övermättade lösningen och minska avdunstning. Om vi vill minska avdunstningen kommer den sekundära ånggenereringen inte att uppfylla designkraven för kompressorns inloppstryck, vilket orsakar kompressorn Intermittent vibration. Även om det kan lindras eller kompenseras genom att öppna bypass, men långvarig drift kommer att leda till att kompressortemperaturen stiger, mindre sekundär ångalstring och så småningom kommer kompressorn att tvingas stanna.

MVR-förångardetaljer

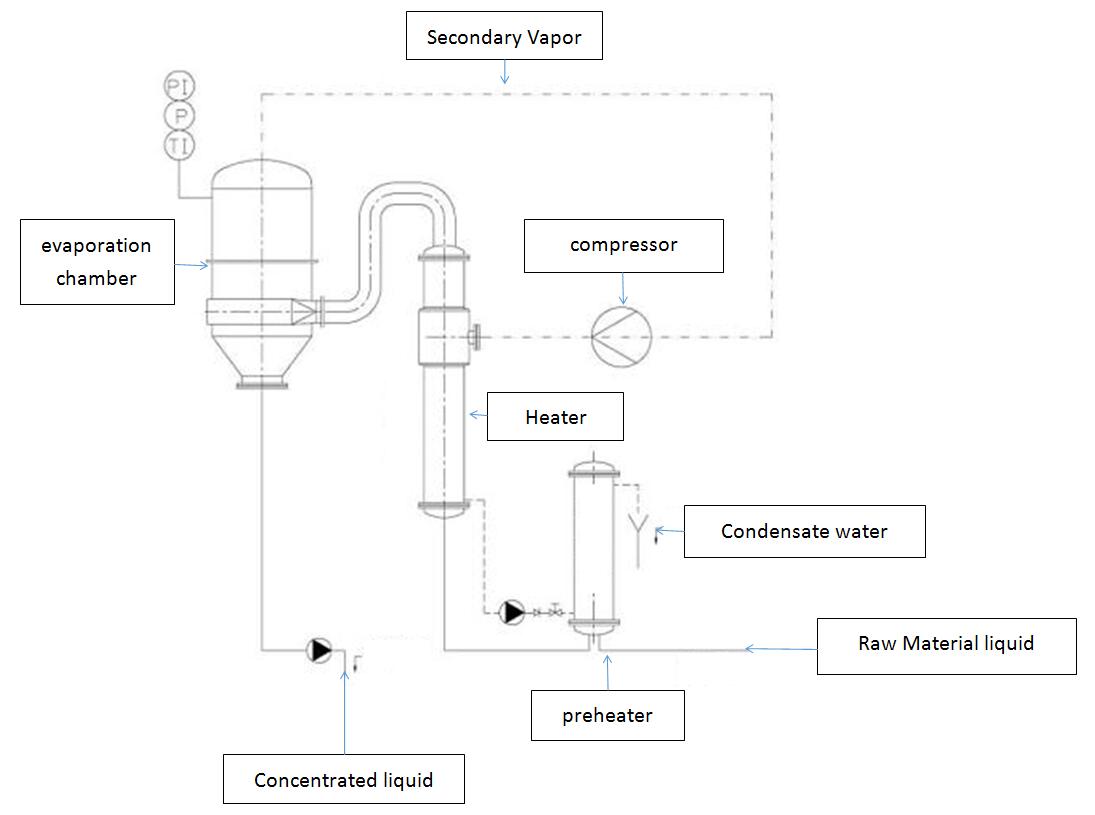

MVR-förångaren minskar behovet av extern energi genom att återanvända den energi som genereras av sekundär ånga. MVR-förångare används i stor utsträckning inom områden som kemiteknik, livsmedel, papperstillverkning, läkemedel, avsaltning av havsvatten och avloppsrening. MVR Arbetsprincipen för MVR-förångare

MVR är en enda förångare som använder segmenterad förångning enligt den erforderliga produktkoncentrationen. När produkten inte kan nå den erforderliga koncentrationen efter att ha passerat genom MVR-förångaren för första gången, pumpas produkten till den övre delen av MVR-förångaren genom den externa rörledningen på MVR-förångaren med hjälp av vakuumpumpen i den nedre delen av MVR-förångaren efter att ha lämnat MVR-förångaren. Denna upprepade indunstningsprocess används för att uppnå den erforderliga koncentrationen.

Det inre av MVR-förångaren är ett parallellt och vertikalt arrangemang av värmeväxlarrör. Insidan av värmeväxlarröret är råmaterialet, och utsidan av värmeväxlarröret är ånga. Råvaruvätskan flödar uppifrån och ner. Under denna process ökar ytan inuti röret, vilket gör att produkten flyter i en filmform, vilket ökar uppvärmningsytan för råvaruvätskan. Samtidigt bildas ett undertryck i rörsidan av MVR-förångaren genom en vakuumpump, vilket sänker kokpunkten för vattnet i råvaruvätskan och uppnår lågtemperaturkoncentration. Förångningstemperaturen är i allmänhet runt 60 â.

Ångkondensatet, en del av den färska ångan, och återstående ånga som genereras efter uppvärmning och förångning av råmaterialvätskan genom MVR-förångaren separeras genom en ångvätskeseparator. Det kondenserade vattnet rinner ut från den nedre delen av ångvätskeseparatorn för att förvärma råvaruvätskan som kommer in i MVR-förångaren. Ångan trycksätts genom en ångkompressor (ju högre ångtryck desto högre temperatur). Den trycksatta ångan konvergerar sedan genom rörledningen och passerar genom värmesektionen på MVR-förångaren igen.

Vid start av MVR-förångaren krävs en del ånga för förvärmning. Efter normal drift kommer den erforderliga ångan att reduceras avsevärt. Under processen att trycksätta den sekundära ångan av ångkompressorn, omvandlas elektrisk energi till ångvärmeenergi. Under driften av utrustningen reduceras därför den erforderliga ångan, medan den erforderliga elektriciteten ökas.

Temperaturen på råvaruvätskan i MVR-förångaren är alltid runt 60 â under flödesprocessen, och temperaturskillnaden mellan uppvärmningsångan och råvaruvätskan hålls också på cirka 5-8 â. Ju mindre temperaturskillnaden mellan råvaruvätskan och värmemediet är, desto bättre är det för att skydda produktkvaliteten och effektivt förhindra att röret fastnar.

När koncentrationskravet för produkten är cirka 50 %, kan det endast utföras genom MVR-förångare. När den erforderliga koncentrationen är 60 % behövs flashindunstningsutrustning.

MVR schematiskt diagram

Energiflödesschema för MVR

MVR-förångaren är under installation